Che ruolo svolgono i derivati della pirimidina nei sistemi biologici?

Nov 07,2025In che modo i derivati della triazina agiscono come agenti antimicrobici o antifungini?

Oct 24,2025Cosa rende i derivati del carbazolo chimicamente stabili?

Oct 17,2025Come si comportano i derivati del carbazolo in condizioni acide o basiche

Oct 10,2025I derivati del furano possono essere preparati da biomassa rinnovabile?

Oct 03,2025La ricerca di alternative sostenibili ai prodotti chimici a base di petrolio è una delle sfide scientSeiche che definiscono il nostro tempo. Tra i candidati più promettenti lo sono derivati furana , una classe di composti organici con una struttura ad anello distintiva che ha un potenziale immenso come elementi costitutivi per materie plastiche, carburanti e sostanze chimiche fine. La domanda centrale non è più if Questi composti possono essere preparati con biomassa rinnovabile, ma Come Efficiente, economicamente e in modo sostenibile questo può essere fatto. La risposta è un clamoroso, ma qualificato, sì. La trasformazione della biomassa lignocellulosica in preziose piattaforme di furano è un campo attivo e in rapido avanzamento della ricerca e dello sviluppo industriale.

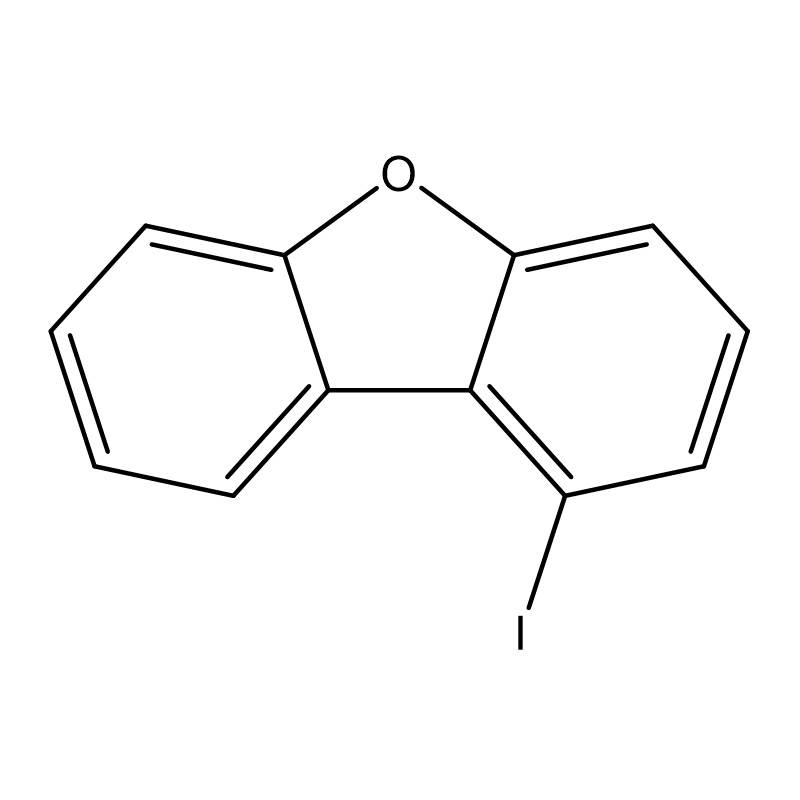

I derivati furana non sono semplicemente curiosità scientifiche; Sono sostituzioni funzionali per aromatici convenzionali derivati dal petrolio come benzene, toluene e xilene. La loro struttura molecolare, con ossigeno all'interno dell'anello, fornisce una reattività unica che li rende precursori ideali per una vasta gamma di materiali.

I due membri più importanti di questa famiglia sono:

5-idrossimetilfurfurale (HMF): Spesso definito il "gigante addormentato" della chimica a base biologica, HMF è una molecola di piattaforma versatili. Può essere convertito in una vasta gamma di prodotti, tra cui:

Acido 2,5-Furandicarbossilico (FDCA): Una sostituzione diretta dell'acido tereftalico nella produzione di polietilene tereftalato (PET). Il polimero risultante, polietilene furanoato (PEF), vanta proprietà di barriera superiori all'ossigeno e all'anidride carbonica, rendendolo ideale per l'imbottigliamento delle bevande.

2,5-dimetilfuran (DMF): Un biocarburante ad alta energia con una densità di energia paragonabile alla benzina.

Furfurale: Una sostanza chimica industriale consolidata prodotta su una scala di ~ 300.000 tonnellate all'anno. Viene utilizzato principalmente per produrre alcool furfurilico, una resina chiave per i leganti di sabbia della fonderia e come punto di partenza per altre sostanze chimiche come l'acido furoico e il tetraidrofurano.

Il valore di queste molecole risiede nella loro capacità di colmare il divario tra biomassa complessa e prodotti finali mirati e ad alte prestazioni.

La fonte primaria per i furani a base biologica non sono le colture alimentari, ma Biomassa lignocellulosica . Ciò include residui agricoli (ad es. Stover di mais, paglia di grano, bagassa), colture di energia dedicate (ad es. Miscanthus, switchgrass) e rifiuti forestali (ad es. Chip di legno, segatura). Questo focus "non alimentare" è cruciale per evitare la concorrenza con la catena di approvvigionamento alimentare e garantire la vera sostenibilità.

La lignocellulosa è una matrice complessa composta da tre polimeri principali:

Cellulosa: Un polimero cristallino di glucosio.

Emicellulosa: Un polimero ramificato e amorfo principalmente di zuccheri C5 come xilosio e arabinosio.

Lignina: Un polimero complesso e aromatico che fornisce rigidità strutturale.

La chiave per la produzione di derivati di furana risiede nello sbloccare gli zuccheri intrappolati in questa solida struttura.

La conversione della biomassa in derivati di furana è un processo in più fasi, che coinvolge in genere la decostruzione seguita dalla conversione catalitica.

1. Decostruzione e pretrattamento

La biomassa grezza è notoriamente recalcitrante. Il primo passo è un pretrattamento per abbattere la guaina della lignina e interrompere la struttura cristallina della cellulosa, rendendo accessibili i polimeri dei carboidrati. I metodi includono esplosione a vapore, pretrattamento acido ed espansione della fibra di ammoniaca. A seguito di pretrattamento, gli enzimi (cellulasi ed emicellulasi) vengono spesso usati per idrolizzare i polimeri nei loro zuccheri monomerici: principalmente glucosio (da cellulosa) e xilosio (da emicellulosa).

2. La conversione catalitica in furani

Questa è la trasformazione chimica principale, in cui gli zuccheri semplici sono ciclodeidratati in anelli furana.

Il percorso per furfurale: Lo xilosio, lo zucchero C5 principale dell'emicellulosa, subisce una disidratazione catalizzata dall'acido per formare furfurale. Questo è un processo industriale consolidato, spesso usando acidi minerali come l'acido solforico a temperature elevate. La ricerca si concentra sullo sviluppo di catalizzatori di acido solido più efficienti e sistemi di reattori bifasici (utilizzando acqua e un solvente organico) per estrarre continuamente il furfurale e prevenirne il degrado.

Il percorso verso HMF: Il glucosio, lo zucchero C6 dalla cellulosa, è la materia prima preferita per HMF. Tuttavia, la sua conversione è più impegnativa di quella dello xilosio in furfurale. In genere richiede un catalizzatore di acido Lewis per isomerizzare il glucosio in fruttosio, seguito da un catalizzatore di acido Brønsted per disidratare il fruttosio in HMF. Gestire questa catalisi in tandem al minimo le reazioni secondarie (ad es. Formazione di umini) è un grande obiettivo di ricerca. L'uso di sistemi bifasici, liquidi ionici e nuovi ambienti di solvente ha mostrato una promessa significativa nel migliorare la resa e la selettività dell'HMF.

Mentre la scienza è dimostrata, la produzione su larga scala economica e sostenibile di derivati furana dalla biomassa affronta ostacoli significativi.

Resa e selettività: Le reazioni di disidratazione sono soggette a reazioni laterali, portando alla formazione di sottoprodotti solubili e umine polimeriche insolubili. Questi abbassano la resa del Furan desiderato e possono disgustare i reattori.

Design e costo del catalizzatore: Gli acidi omogenei sono corrosivi e difficili da recuperare. Sviluppare catalizzatori eterogenei robusti, selettivi e riutilizzabili è fondamentale ma rimane una sfida. Il costo e la potenziale tossicità di alcuni catalizzatori avanzati (ad esempio, quelli contenenti metalli preziosi) sono anche preoccupazioni.

Separazione e purificazione: Le miscele di reazione sono zuppe acquose complesse. L'isolamento del derivato del furano target in elevata purezza da questa miscela è un processo ad alta intensità di energia e costosa, che spesso rappresenta una parte significativa del costo totale di produzione.

Logistica e variabilità delle materie prime: La raccolta, il trasporto e lo stoccaggio di biomassa a bassa densità e geograficamente dispersa sono logisticamente ed economicamente impegnative. Inoltre, la composizione della biomassa può variare in modo significativo in base alla fonte e alla stagione, il che complica l'ottimizzazione di un processo di conversione coerente.

La preparazione di derivati di furana dalla biomassa rinnovabile non è una fantasia speculativa; È uno sforzo scientifico e industriale tangibile. La produzione di furfurale è stata una realtà commerciale per decenni, fungendo da prova di concetto. Il viaggio per HMF e i suoi derivati avanzati come FDCA è più avanti lungo la pipeline di sviluppo, con diverse aziende che gestiscono piante pilota e su scala dimostrativa.

Il passaggio dal petrolio alla biomassa non è un semplice scambio. Richiede un ripensamento fondamentale della sintesi chimica, abbraccia la complessità e sviluppando nuove tecnologie per gestirla. Le sfide della resa, della catalisi e della separazione sono sostanziali, ma vengono affrontate attivamente dagli sforzi di ricerca globali.

La risposta alla domanda titolare è chiara: sì, i derivati di furana possono essere e sono preparati da biomassa rinnovabile. La domanda più sfumata ora è come perfezionare questi processi non solo tecnicamente fattibili, ma anche economicamente competitivi e veramente sostenibili su scala globale. Il percorso in avanti risiede nelle biorefinerie integrate che valorizzano in modo efficiente tutti i componenti della biomassa, trasformando i rifiuti agricoli e silvici di oggi nei materiali e nei carburanti di domani.